- De roboticasector – feiten en cijfers

- Robots in de landbouw plukken appels, checken voedingsstoffen en verpakken producten

- Robots in de zorg verwijderen tumors, prikken bloed en voorkomen infecties

- Robots in retail helpen klanten, vullen schappen en spotten ongelukjes

- Robots in fabrieken spuiten auto’s, sorteren producten en pakken gereedschap

- Robots in de bouw metselen, creëren complexe vormen en printen metalen bruggen

Sommige mensen vinden robots nog steeds een beetje ‘creepy’. Maar nu ze zo alomtegenwoordig zijn gaan we er langzaam maar zeker anders over denken. Steeds meer bedrijven omarmen de robotrevolutie en zetten geavanceerde machines in om herhalende, handmatige processen maar ook steeds complexere taken te automatiseren. Sterker nog, een derde van al het werk in de wereld wordt al door robots, apparaten of algoritmen gedaan en de verwachting is dat dit de komende jaren alleen maar zal toenemen. De nieuwste statistieken van de roboticasector laten zien dat robots langzaam maar zeker een steeds belangrijker onderdeel van ons leven worden.

De roboticasector – feiten en cijfers

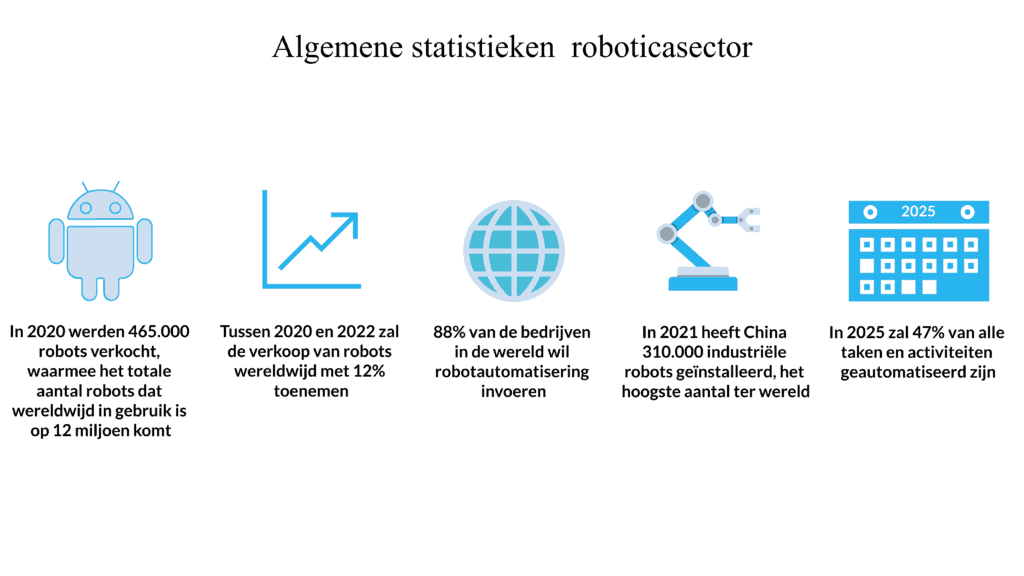

In 2025 zal maar liefst 47 procent van alle taken en activiteiten geautomatiseerd worden, of dit nu door een robot, een ander type apparaat of een slim algoritme is. Uit het Future of Jobs Report 2020 van het World Economic Forum blijkt dat er in 2025 door de arbeidsverschuiving van mens naar machine mogelijk 85 miljoen banen zullen verdwijnen. En volgens de International Federation of Robotics zal de wereldwijde verkoop van robotdiensten in 2023 naar verwachting meer dan $55 miljard bedragen. De wereldwijde roboticasector bestaat uit meer dan 500 bedrijven die producten en diensten ontwikkelen. Deze variëren van conventionele industriële robots en cobots tot stationaire professionele diensten (agrarische en medische toepassingen), mobiele diensten (bouw, professionele reiniging en onderwatertoepassingen) en automatisch geleide voertuigen (AGV’s) voor transport op assemblagelijnen of in de logistiek.De vraag naar meer snelheid en efficiëntie, verbeterde productiviteit op de werkplek, betere veiligheidsnormen en meer samenwerking tussen mens en robot zijn allemaal belangrijke factoren die de wereldwijde productie van robots stimuleren. Tussen 2017 en 2020 werden er in verschillende sectoren wereldwijd meer dan 3 miljoen robots geïnstalleerd. En het aantal verkochte industriële robots alleen al in 2020 bedroeg 465.000, waarmee het totale aantal robots dat in datzelfde jaar wereldwijd in gebruik was op maar liefst 12 miljoen komt.

De belangrijkste trends op het gebied van industriële robots in 2021 zijn robots die in slimme fabrieken werken, zoals die op assemblagelijnen in de traditionele autoproductie, aldus de International Federation of Robots. Ook zullen we in de toekomst veel meer genetwerkte interactie van autonome mobiele robots zien. Daarnaast horen robots die meer productiviteit en flexibiliteit mogelijk maken en daarmee de veiligheid van toeleveringsketens garanderen tot de toptrends. Robots die – dankzij AI-software, gecombineerd met vision- en andere detectiesystemen – in staat zijn om complexe taken onder de knie te krijgen en nieuwe te leren behoren ook tot de toptrends in de industriële robotica. En natuurlijk robots die de ecologische voetafdruk verkleinen, zoals de machines die specifiek zijn ontworpen om het energieverbruik van de productiesector terug te dringen. En last but not least, productiesectoren die nog maar pas begonnen zijn met het implementeren van robotica, zoals de voedsel- en drankenindustrie en textiel en houtproducten, behoren inmiddels ook tot de belangrijkste trends.

Robots in de landbouw plukken appels, checken voedingsstoffen en verpakken producten

Wereldwijde uitdagingen als klimaatverandering, de toenemende voedselvraag en stijgende arbeidskosten luiden een nieuw tijdperk in van machinemodernisering in de landbouw. Steeds meer bedrijven hebben de afgelopen jaren geïnvesteerd in autonome robots en drones – om de efficiëntie te verbeteren en arbeiders te verlossen van zware en eentonige werkzaamheden. Machines melken koeien, oogsten gewassen en verpakken producten efficiënter dan mensen dat kunnen. Drones met camera’s verzamelen informatie over gewassen en autonome systemen met krachtige lasertechnologie verwijderen onkruid zonder omliggende planten te beschadigen of het bodemleven te verstoren.

Plukrobot Eve werkt in een Australische appelboomgaard

Elk jaar worden er biljoenen vruchten met de hand geplukt, maar omdat agrarische bedrijven steeds vaker met arbeidstekorten worstelen, wat niet alleen tot veel voedselafval maar ook financiële strop leidt, overwegen velen om het plukproces te automatiseren. In een appelboomgaard in Goulburn Valley, Australië, worden appels dit jaar door de robot Eve geplukt. De eigenaren van de boomgaard werkten samen met Ripe Robotics en hebben nu, als early adopters, een plukrobot met een zuigarm ingezet.

Alex Turnbull, een van de eigenaren van de boomgaard, zegt: “We hebben de robot hier het hele seizoen, van eind januari tot mei, en de machine plukt appels als Royal Gala, Granny Smith, Modi en Pink Lady. Als de engineers de robots ook willen inzetten voor het plukken van peren, gaan we met onze Williams-peren een proef doen. We zijn erg enthousiast over de flexibiliteit van deze oplossing en hopen deze ook op langere termijn te kunnen implementeren”.

Eve gebruikt een zacht zuigsysteem om fruit van de boom te plukken. Vervolgens stopt de robot het fruit in een bak en plaatst deze aan het eind van de rij bomen. Eve is uitgerust met kunstmatige intelligentie en maakt verbinding met de cloud. Dit maakt het mogelijk om de voortgang van de robot vanaf elke locatie te volgen. Het Ripe Robotics-team heeft de plukrobot in verschillende appel-, sinaasappel- en pruimenboomgaarden getest en is van plan om dit jaar een kleine commerciële vloot te introduceren.

Robots Grover en Ada kweken gewassen op hydrocultuur

Agrarische technologie startup Iron Ox gelooft dat robots duurzamer kunnen produceren en wil zijn steentje bijdragen om de wereldwijde landbouwsector CO2-negatief te maken. De startup haalde $53 miljoen binnen in een financieringsronde onder leiding van Bill Gates’ Breakthrough Energy Ventures. CEO Brandon Alexander, die de zomers van zijn kinderjaren doorbracht met het plukken van katoen en het oogsten van pinda’s en aardappelen op de boerderij van zijn grootouders in Texas, heeft nu een graad in robotica “om aan het boerenwerk te ontsnappen” en om een grotere impact op de landbouw te hebben. Alexander vertelt: “Om verspilling echt te elimineren, om echt dat volgende level van duurzaamheid en impact te bereiken, moeten we het hele kweekproces opnieuw onder de loep nemen”.

In de kassen van Iron Ox in Californië kweken robots Grover en Ada aardbeien en basilicum op hydrocultuur. In de toekomst wil Iron Ox ook peterselie, tomaten en koriander gaan telen. De robots zijn geïntegreerd met een hydrocultuursysteem dat 90 procent minder water verbruikt dan traditionele kwekerijen. Het systeem maakt gebruik van kunstmatige intelligentie om ervoor te zorgen dat de planten de optimale hoeveelheden voedingsstoffen, water en licht krijgen. De zelfrijdende robot Grover brengt pallets basilicum naar het doseerstation, waar Ada, een robotarm uitgerust met sensoren, het water controleert op de nutriënten die nodig zijn voor een gezonde groei.

Mochten de planten extra aandacht nodig hebben, dan krijgen ze automatisch aangepaste voedingsdoses. De robots zorgen ervoor dat de kwekerij zuinig omgaat met water en minder afval produceert. Door continu gegevens van de gewassen te verzamelen, leert de AI precies wat de planten nodig hebben. Dit vermindert de milieu-impact van de kwekerij en zorgt voor een betere opbrengst.

AI-aangedreven pluk- en verpakkingsrobots op de boerderij

Robottechnologie is een van de oplossingen voor boeren die – mede als gevolg van de COVID-beperkingen – kampen met tekorten aan seizoensarbeiders. Volgens de directeur en medeoprichter van de Australische startup LYRO Robotics, dr. Jürgen Leitner, kunnen robots deze problemen helpen oplossen. Het bedrijf heeft in de Sunnyspot Packhouse avocado-faciliteit in Queensland bijvoorbeeld pluk- en verpakkingsrobots ingezet, en met veel succes. “De toekomst van robotica ziet er rooskleurig uit. En met name in de landbouw, waar veel ‘dirty, dull & dangerous’ werk gedaan wordt. Dat noemen we in de robotica de 3D’s”, vertelt dr. Leitner. “Een ander groot voordeel van robots is dat ze dag en nacht kunnen werken, geen pauzes nodig hebben, lange uren kunnen maken en repetitieve taken kunnen automatiseren”.

De pluk- en verpakkingsrobots combineren machine learning met computervisie en ‘robotgrijpen’. Hiermee zien de robots een avocado op de lopende band aankomen, beslissen ze hoe ze het fruit op de juiste manier moeten oppakken en hoe ze het netjes in de kartonnen doos moeten plaatsen. De robots kunnen ook mango’s op ‘blos’ sorteren. In de mangosector genereert een doos mango’s met 50 procent mooie rode blos bijvoorbeeld meer omzet op de exportmarkt. Dr. Leitner en zijn team hebben vele jaren onderzoek gedaan naar machine learning, robot vision en robotgrijpen en het is bemoedigend om te zien dat hun harde werk vruchten afwerpt. Dr. Leitner zegt: “De LYRO Machine Intelligence is een deep learning AI-softwaresysteem dat de hersenen, ogen en handen integreert, waardoor elke robot allerlei soorten voorwerpen kan pakken en inpakken, zelfs als hij deze nog niet eerder heeft gezien”.

Robots in de zorg elimineren tumoren, prikken bloed en voorkomen infecties

Robots hebben ook een belangrijke bijdrage geleverd aan de gezondheidszorg. Tussen 2016 en 2021 werden er voor de wereldwijde zorgsector bijvoorbeeld meer dan 38.000 robotica-units besteld. De pandemie is voor de roboticasector erg goed geweest. Zo hebben we een sterke stijging gezien in de implementatie van desinfectierobots, telehealth-robots, chirurgische robots, bots die gezondheidscontroles uitvoeren op scholen en vele meer.

CyberKnife elimineert tumoren met gerichte bestraling

Het CyberKnife-robotsysteem voor radiochirurgie, ontwikkeld door neurochirurgen van Stanford, wordt gebruikt voor de behandeling van duizenden patiënten over de hele wereld. Met de precisie van een scalpel leveren de robotarmen van CyberKnife gerichte straling om kankergezwellen te als het ware uit het lichaam te snijden. Met zijn real-time tumortrackingmogelijkheden en 6D-bewegingsdetectietechnologie stelt de CyberKnife-robot chirurgen in staat om alleen de tumoren te behandelen en blijft het gezonde, omliggende weefsel gespaard.

Het CyberKnife radiotherapiesysteem werkt op basis van computergestuurde, niet-chirurgische technologie, waarbij dunne stralen vanuit verschillende hoeken op de tumor worden gericht. Het CyberKnife-systeem bepaalt de locatie van de tumor en past zijn positionering daarop aan. Vervolgens wordt een lineaire accelerator, die de stralingsbundel afgeeft, op de robot gemonteerd die om het lichaam van de patiënt heen beweegt. Dit geavanceerde systeem houdt rekening met de bewegingen van de patiënt – zoals lichte spiersamentrekkingen of ademhaling – wat kan leiden tot verschuiving van de tumor. De CyberKnife blijft de tumor in het vizier houden terwijl de stralingsbundels, vanuit duizenden hoeken, precies op het doelwit gericht blijven.

De Veebot zorgt voor uiterst nauwkeurig bloedprikken

De Veebot-robot, die speciaal ontwikkeld is voor bloedafname, wordt gemaakt door een in Californië gevestigde startup en maakt gebruik van de nieuwste robotica- en beeldtechnologieën. Met een infraroodcamera lokaliseert de robot de aderen, waarna er met ultrasoon geluid wordt bepaald hoeveel bloed er door de aderen stroomt en welke ader het meest geschikt is voor bloedafname. De robotarm richt zich vervolgens op de ader en brengt de naald in.

Het hele proces duurt minder dan een minuut en is ongeveer 83 procent nauwkeurig – wat sneller en efficiënter is dan wanneer een laborant dit doet, zelfs in complexe gevallen. Het enige dat een laborant nog hoeft te doen is het buisje bevestigen. Een volledig geïntegreerd apparaat met een module voor het verwerken van bloedmonsters en een bloedanalysator zou gebruikt kunnen worden aan het bed van de patiënt, bij eerstehulpafdelingen, en in ambulances, klinieken en dokterspraktijken. De Veebot – en andere soortgelijke robotsystemen voor bloedafname – kunnen zorgmedewerkers helpen om snel, veilig en betrouwbaar bloed af te nemen. Daarnaast kan zo’n robot ervoor zorgen dat het aantal onsuccesvolle prikpogingen teruggedrongen wordt, wat onnodige pijn en complicaties kan voorkomen. In de toekomst kunnen deze robots ook worden ingezet voor het plaatsen van arterielijnen (slangetje in de slagader), centraal veneuze-lijnen (om vloeistoffen via de bloedbaan toe te dienen), IV-katheterisatie en dialyse.

De Xenex LightStrike-robot vermindert ziekenhuisinfecties

Veel patiënten krijgen te maken met ziekenhuisinfecties als C. diff (Clostridium difficile) en MRSA (methicilline-resistente Staphylococcus aureus) en sommige overleven dit soort infecties niet. Dankzij de LightStrike-robot, die ontwikkeld werd door Xenex Disinfection Services, kunnen zorginstellingen deze ziekenhuisinfecties aanzienlijk terugdringen. De LightStrike-robots, die al in honderden ziekenhuizen over de hele wereld worden gebruikt, zijn ongeveer 91 centimeter hoog en lijken een beetje op R2-D2 van Star Wars. De robot maakt gebruik van gepulseerde, hoge intensiteit, breedspectrum UV-lichttechnologie waarmee het micro-organismen uitschakelt. “Het is een soort licht dat van nature niet op aarde voorkomt”, aldus Xenex-woordvoerster Melinda Hart. Hiermee kan de robot apparaat elk denkbaar oppervlak desinfecteren zonder dure apparatuur of materialen te beschadigen.Het intense UV-licht dat door deze robots wordt geproduceerd brengt cellulaire schade toe aan micro-organismen en virussen, waaronder het SARS-CoV-2-virus, waardoor deze niet kunnen vermenigvuldigen of muteren. Dankzij de supersnelle desinfectiecycli van de robot kunnen ruimten in ziekenhuizen binnen 10 tot 20 minuten gedesinfecteerd worden. Inmiddels hebben universiteiten en zorginstellingen meer dan 40 ‘peer-reviewed’ onderzoeken gepubliceerd die de effectiviteit van de LightStrike-robottechnologie onderschrijven.

Robots in retail assisteren klanten, vullen schappen en spotten ongelukjes

Retailrobots zijn enorm in opkomst. Er wordt geschat dat er in 2025 wereldwijd meer dan 150.000 robots in winkels werkzaam zullen zijn. Experts voorspellen bovendien dat de vraag naar contactloze service de implementatie van robots in retail waarschijnlijk nog verder in een stroomversnelling zal brengen. Retailrobots kunnen klanten assisteren, producten aanvullen, kassières vervangen en inventarisaties uitvoeren.

De LoweBot helpt klanten met het vinden van producten

De autonome, 1,5 meter hoge retailservice ‘LoweBot’ van het Amerikaanse home improvement-bedrijf Lowe’s werd ontwikkeld tijdens een samenwerking tussen Lowe’s Innovation Labs en techbedrijf Fellow Robots in Silicon Valley. De NAVii-machine helpt klanten met eenvoudige vragen, waardoor medewerkers meer tijd hebben om zich met uitgebreidere persoonlijke klantenservice bezig te houden.

De LoweBot maakt gebruik van een 3D-scanner waarmee de machine het menselijk lichaam kan detecteren. De robot communiceert met klanten via spraakherkenningstechnologie en een scherm waarop gedetailleerde productinformatie weergegeven wordt. De LoweBot begroet klanten, vraagt of ze hulp nodig hebben en navigeert zelfstandig door de winkel zonder tegen obstakels aan te botsen. LoweBots kunnen de locatie van een product aangeven of de klant naar het desbetreffende schap begeleiden. Daarnaast scant de LoweBot voorraadschappen, slaat voorraadgegevens op en verzamelt real-time data om inzichten te genereren waarmee het bedrijf zakelijke beslissingen kan nemen.

Marty de Robot meldt ‘ongelukjes’ aan werknemers

Marty the Robot is een langzaam bewegende retailservicerobot, zo groot als het hoogste schap van een supermarkt, met grote, cartoonachtige ogen. Met behulp van laserdetectie en camera’s navigeert Marty door de supermarkt en waarschuwt klanten en personeel voor struikelgevaar of ongelukjes, zoals kapot gevallen frisdrankflessen. Zodra de robot ‘gevaar’ detecteert stop hij, verandert zijn lampjes van blauw naar geel en zegt in het Engels en Spaans: “let op, gevaar gedetecteerd”. Via het openbare aankondingingssysteem van de winkel waarschuwt hij vervolgens een medewerker. De robot werkt op oplaadbare lithiumbatterijen en gebruikt zijn geïntegreerde camera’s om door de winkel te rijden, zonder dat hij tegen winkeldisplays of klanten aanbotst.

Marty draagt een bord waarop staat: “Marty is een autonome robot die beeldregistratietechnologie gebruikt om te waarschuwen voor ongelukjes, obstakels en andere potentiële gevaren en uw winkelervaring te verbeteren”. Marty kan bovendien producten controleren en ontbrekende of onjuiste prijzen spotten. Met de gegevens die Marty verzamelt kunnen winkels hun voorraadbeheer verbeteren en de levering van producten efficiënter plannen. Veel klanten zijn blij verrast door Marty en maken graag selfies met de robot, maar er zijn ook mensen die Marty’s aanwezigheid een beetje ‘creepy’ vinden. In 2019 zijn Marty’s in meer dan 500 supermarkten in de Verenigde Staten aan het werk gezet.

Robots in fabrieken spuiten auto’s, sorteren producten en pakken gereedschap

Steeds meer fabrikanten omarmen robotica en automatisering om oplossingen te bieden voor productie-uitdagingen. Enkele voordelen van robotica in de productiesector zijn meer algemene flexibiliteit, lagere arbeidskosten, de mogelijkheid om de productie snel op- of af te schalen, hogere kwaliteit, minder afval en efficiënter gebruik van beschikbare ruimte. En om je een idee te geven van hoe uitgebreid de markt voor industriële robotica is: het Japanse Fanuc-concern – de grootste maker van industriële robots ter wereld met klanten in sectoren als warehousing, automotive, de farmaceutische sector en de ruimtevaart – heeft onlangs aangekondigd zijn 750.000-ste industriële robot gemaakt te hebben.

De EcoRP E043i robot spuit carrosserieën

De EcoRP E043i, die geproduceerd wordt door het wereldwijde machinebouw- en installatiebedrijf Dürr Systems AG, is een verfspuitrobot die wordt gebruikt om carrosserieën te spuiten. De machine is uitgerust met zeven assen, diverse sensoren en heeft een indrukwekkende flexibiliteit en mobiliteit. Dankzij het geavanceerde ontwerp kan hij moeilijk toegankelijke plaatsen bereiken, zoals het interieur van voertuigen. En dankzij zijn nieuwe, geoptimaliseerde besturingssysteem kan de robot de verfverstuiver met een constante afstand en snelheid over het oppervlak bewegen, waardoor een perfect consistente verflaag ontstaat. Steeds meer toonaangevende autofabrikanten maken gebruik van dit soort geavanceerde machines. “De nieuwe EcoRP E043i is uitgerust met een zevende rotatie-as. Dit verhoogt de flexibiliteit en veelzijdigheid aanzienlijk”, vertelt Hans Schumacher, president en CEO van Dürr Systems AG.

De EcoRP-robots kunnen op onder- of bovenrails worden bevestigd en overal worden geïnstalleerd – aan de muur, op de vloer, aan het plafond – en ook onder verschillende hoeken. De verbeterde aandrijftechnologie, koeling en bewegingsmogelijkheden van het geavanceerde systeem leiden tot 30 procent energiebesparing. Op de Dürr-website lezen we: “De EcoScreen 3D OnSite-software ontwerpt het verftraject en de spuitpatronen voor het volledige verfstation. Het robotbesturingssysteem draagt de gegevens over voor het bewegingsverloop en het spuitwerk. Het trainen van de robot is alleen nodig voor complexe onderdelen en fine-tuning”.

De TossingBot sorteert voorwerpen en gooit ze in een bak

Google heeft onlangs zijn TossingBot-robotarm onthuld. De robot kan willekeurige voorwerpen uit een bak selecteren en deze in een andere bak gooien die zich ver buiten het fysieke bereik van de robot bevindt. De robot kan eenvoudig met nieuwe voorwerpen worden getraind en kan tot wel 500 voorwerpen per uur pakken, sorteren en in een bak gooien. Potentiële toepassingen van de TossingBot zijn bijvoorbeeld ‘pick-and-place’-werkzaamheden in magazijnen, op assemblagelijnen en in logistieke centra. Het gooien van voorwerpen in plaats van deze fysiek te verplaatsen heeft verschillende voordelen. Het verhoogt de doorvoer op assemblagelijnen en zorgt ervoor dat er minder menselijke medewerkers nodig zijn om artikelen naar verschillende locaties te distribueren.

Andy Zang, een van de student-ingenieurs die aan de ontwikkeling van de TossingBot werkt, vertelt: “De robot heeft geleerd willekeurige voorwerpen uit een bak te pakken en deze in een bak te gooien die zich buiten het maximale bereik van de robot bevindt. Overheadcamera’s volgen waar het voorwerp landt en het systeem leert van ervaringen en verbetert zichzelf na verloop van tijd”. Zang vervolgt: “De bot gebruikt deep learning-algoritmen om de vorm en kleur van een voorwerp te associëren met hoe het gepakt en gegooid moet worden. Het systeem kan met allerlei voorwerpen getraind worden. Het werkt bijvoorbeeld prima met speelgoedblokken en zal zelfs met bananen redelijk goed presteren”.

De mobiele assemblagelijnrobot HelMo rijdt autonoom door zijn werkomgeving

Assemblagelijnrobots zijn uiterst nauwkeurig en snel. Ze maken flexibele automatisering mogelijk, kunnen na proceswijzigingen gewoon weer worden ingezet en kunnen met een groot aantal verschillende onderdelen werken. Ze kunnen worden geprogrammeerd om zowel autonoom als met een robot visionsysteem aan het werk te gaan. Assemblagelijnrobots worden gebruikt om onderdelen in elkaar te zetten, pinnen en schroeven in te brengen en allerlei andere taken uit te voeren. Ze kunnen met onderdelen overweg die voor mensen te ingewikkeld, te delicaat of te klein zijn om te hanteren. Om de handelingen van de montagerobot nog nauwkeuriger te maken en de montagekwaliteit te verbeteren, kunnen deze machines bovendien met krachtsensoren worden uitgerust waardoor ze kunnen ‘voelen’ hoeveel druk ze mogen of moeten uitoefenen.

De HelMo-robot wordt ontwikkeld door de Zwitserse technologiegroep Stäubli International AG en is een krachtig mobiel robotsysteem dat volledig autonoom door zijn omgeving navigeert. Eenmaal getraind kan deze collaboratieve robot bijna elke handmatige klus op alle soorten assemblagelijnen klaren, inclusief directe samenwerking tussen mens en robot. Met behulp van drie geïntegreerde laserscanners, waarmee de robot zijn omgeving continu in de gaten houdt, navigeert HelMo zelfstandig naar zijn eigen werkplek waar hij zich aan de hand van drie oriëntatiepunten positioneert. De robot sluit zichzelf vervolgens aan op perslucht en elektriciteit, verzamelt zijn eigen gereedschappen en materialen en gaat aan de slag.

HelMo is uitgerust met een automatisch gereedschapswisselsysteem zodat hij meerdere machines kan bedienen. De robot selecteert zelfstandig het juiste gereedschap om een taak te voltooien en gaat vervolgens verder met de volgende taak. De robot is veilig genoeg om samen te werken met menselijke werknemers. Zodra hij zich in de buurt van een persoon bevindt vermindert hij snelheid of komt hij volledig tot stilstand. Door zowel met elkaar als met een hoger ERP-systeem te communiceren, kunnen meerdere HelMo’s in een netwerk worden geplaatst, zodat ze complete productielijnen kunnen bedienen.

Robots in de bouw metselen, creëren complexe vormen en printen metalen bruggen

De bouw is een van de meest arbeidsintensieve sectoren ter wereld. Als gevolg van de overgang naar Industrie 4.0, wereldwijde arbeidstekorten en social distancing-maatregelen tijdens de pandemie, wordt deze sector in toenemende mate gedwongen om geavanceerde technologie als bouwrobotica te implementeren. Een aantal opmerkelijke constructierobots zijn de Hadrian X-metselrobot en de Odico-robot die complexe mallen maakt voor het gieten van beton.

De Hadrian X metselrobot legt 1.000 stenen per uur

De Hadrian X is de eerste mobiele robot-metselaar ter wereld en wordt ontwikkeld door het Australische bedrijf Fastbrick Robotics. De robot bestaat uit een truck en een enorme arm die 1.000 stenen per uur legt. De Hadrian X doet dit op basis van een 3D-CAD-model, waarbij de robot bovendien rekening houdt met het plaatsen van deuren, ramen, leidingen, en kabels. De Hadrian X kan binnen drie dagen het complete geraamte van een nieuw gebouw neerzetten. Aangezien menselijke metselaars doorgaans ‘maar’ 300 tot 500 stenen per dag leggen, is het geen wonder dat de metselrobot zo indrukwekkend is.

De robot gebruikt speciaal ontworpen, in elkaar grijpende blokken die 12 keer zo groot zijn als traditionele bakstenen. En waar traditionele mortel 1 tot 2 dagen nodig heeft om te drogen, is de speciale mortel die Hadrian X gebruikt al na 45 minuten uitgehard. De Hadrian X kan momenteel 200 van deze speciale stenen in een uur leggen. Daarbij maakt hij gebruik van een 30 meter lange giek die de stenen aanlevert. De robot kan de stenen ook op maat slijpen, snijden, frezen en routeren. Dankzij zijn telescopische arm kan de robot bovendien om een hoek metselen en ronde muren bouwen. De Hadrian X produceert ook nog eens veel minder afval dan wat tijdens traditionele bouwmethoden het geval is.

De mobiele robot van Odico maakt complexe betonmallen op locatie

Het maken van betonmallen is vaak een complexe, arbeidsintensieve en zeer precieze klus. Het Deense bedrijf Odico Formwork Robotics heeft nu robots ontwikkeld die op innovatieve manieren mallen maken voor het gieten van beton. De robots vervangen handmatige arbeid en stellen betonfabrikanten in staat om de kosten voor betonmallen met bijna 90 procent te verlagen. De robots van Odico maken gebruik van de ‘hot wire cutting’-techniek, waardoor ze snel complexe betonnen mallen kunnen maken waar mensen enorm lang over zouden doen. En Odico’s ‘Factory On The Fly’-systeem, een robotsysteem dat in een standaard container past en naar bouwplaatsen kan worden verscheept, wordt gebruikt om op maat gemaakte bouwelementen te maken met complexe vormen, waaronder bekisting, wapening, isolatie en zelfs tegels.Het systeem is ontwikkeld om zowel op tijd als arbeidskosten te besparen en niet meer afhankelijk te zijn van het kopen en verzenden van door specialisten op maat gemaakte producten. Odico heeft al verschillende spraakmakende bouwprojecten gerealiseerd, zoals het Opus Dubai-gebouw dat door Zaha Hadid Architects ontworpen werd. Odico’s chief technology officer Asbjørn Søndergaard vertelt: “Factory On The Fly maakt parametrische productie van geavanceerde bekisting en aangepaste bouwcomponenten op locatie mogelijk. Het systeem wordt vanaf een standaard iPad bediend, wat eenvoudige interactie met en besturing door niet-gespecialiseerd personeel mogelijk maakt”.

De MX3D-robot print roestvrijstalen bruggen

Een 12 meter lange roestvrijstalen voetgangersbrug, 3D-geprint door het Nederlandse roboticabedrijf MX3D, werd onlangs geïnstalleerd over een van de oudste en beroemdste grachten in het centrum van Amsterdam, de Oudezijds Achterburgwal. De zes-assige robots die MX3D heeft aangepast om de brug te printen, kunnen hun armen langs zes verschillende bewegingsvlakken draaien en structuren opbouwen door kleine hoeveelheden staal laagje voor laagje af te zetten. In tegenstelling tot traditionele 3D-printers kunnen de robots veel grotere structuren creëren. De MX3D-robots printten eerst een dragende structuur zodat ze tijdens het printen van de brug hun eigen gewicht konden dragen.

“De basis van de technologie is vrij eenvoudig. We gebruiken een industriële robot die meestal in assemblagelijnen in de auto-industrie gebruikt wordt. We hebben dit gecombineerd met een lasapparaat en onze eigen software zodat we 3D in metaal konden printen”, vertelt Joris Laarman, ontwerper en medeoprichter van MX3D. “Uiteindelijk zal dit project resulteren in een hele grote bibliotheek van algoritmen en scripts die we in de toekomst voor allerlei soorten geometrieën kunnen gebruiken. Ik denk dat robots in de toekomst heel belangrijk zullen zijn voor de bouw. Door met robots te printen ben je qua afmetingen onbeperkt. Met 3D-printers is dat lastiger. Theoretisch kunnen we dus eindeloos groot printen”.

De brug fungeert ook als levend laboratorium voor datawetenschappers. Het slimme sensornetwerk dat de gezondheid van de brug in real time monitort is ontwikkeld door een groep IoT-specialisten, ingenieurs en wiskundigen. De sensoren verzamelen structuurmetingen als trillingen, spanning en verplaatsing. Daarnaast meten ze omgevingsfactoren als temperatuur en luchtkwaliteit, waardoor ingenieurs de brug als het ware kunnen ‘leren’ om te begrijpen hoeveel mensen de brug gebruiken en wat er gebeurt als mensen de brug gebruiken. Dankzij machine learning-algoritmen kan de brug de omgeving interpreteren en intelligent reageren. Een digital twin van de brug ontvangt deze gegevens om toekomstige ontwerpen van geprinte metalen constructies te informeren.

Een laatste overweging

Hoewel de adoptie van robots in uiteenlopende sectoren op steeds grotere schaal plaatsvindt, zijn er nog heel veel andere repetitieve, delicate, vieze en gevaarlijke taken die door robots zouden kunnen worden uitgevoerd. Dit zou kunnen leiden tot in een betere gezondheid van de werknemers, veiligere werkomgevingen en meer werktevredenheid. Robots produceren enorm consistent, nauwkeurig en kwalitatief hoogstaand werk zonder ooit pauzes of vakantie te hoeven nemen. Ze bieden bovendien oplossingen voor uitdagingen op het gebied van gevaarlijke werkomgevingen en zware arbeid. In de toekomst zal de samenwerking tussen mens en robot steeds meer een aanvulling vormen op het gebruik van traditionele robotica. Moderne robots zullen naar verwachting ook een belangrijke rol spelen bij het verkleinen van onze ecologische voetafdruk en leiden tot hogere inkomsten.

Share via: